塑料異型材擠出定型模三維參數化設計方法

摘要:通過對塑料異型材擠出定型模二維設計的過程進行研究發現,定型模的結構設計和圖紙審核花費大量的時間,對此,提出了塑料異型材擠出定型模的參數化設計方法。基于UG 平臺,以Visual Studio 為開發工具,使用UG/Open 和MFC 技術開發出塑料異型材擠出定型模的參數化設計系統。用戶可以通過參數化設計系統完成對定型模的三維設計,同時,參數化設計系統中加入干涉檢查模塊,對于定型模三維模型中干涉的部分,用戶可以清楚地看出并進行修改,減少定型模圖紙審核的時間。最后用戶可以導出定型模的整切圖和各個板塊的結構圖,減少定型模板塊結構設計的時間。

塑料異型材指橫截面是非圓形的擠出塑料制品。門窗是塑料異型材最典型的產品,它具有節能、省材、防腐、阻燃、隔音、美觀耐用、施工方便等特點,應用前景十分廣泛,能帶來巨大的經濟效益。

模具是一種制作成型產品的工具,定型模是通過冷卻的方式來控制異型材形狀和尺寸精度的模具。在異型材生產的過程中,已經成型的異型材從模頭出來以后,由于溫度較高,形狀尺寸極不穩定,此時需要進入定型模冷卻固定以進一步地確定異型材的形狀和尺寸精度。高溫的異型材進入定型模以后,在真空負壓的作用下,吸附在定型模型腔的內壁,由于牽引力的作用,異型材不斷地向前并用冷卻水冷卻固化,最后切割生成成品[1–2]。

定型模由形狀尺寸相似的幾節組成,每節定型模的長度相等,從距離模頭最近的一端開始依次稱為定一、定二、定三等,定型模的節數會根據需求來確定。當冷卻要求較高時,定型模的節數會相應地增加以提高塑料異型材的冷卻效果,相反,當定型模的冷卻要求不是很高時,定型模的節數會適當地減少,通常定型模的節數不會少于3 節。定型模由上板、下板、前板和后板4 個部分組成。定型模板塊中設水孔輔助塑料異型材冷卻,設有氣孔、氣室和氣槽進行排氣,保持定型模的真空度,分型面處設有定位鍵、側向定位鍵和起模槽等標準件便于定型模的拆裝,側面和端面設刻字槽對定型模進行標記,同時,定型模上面設有蓋板,下面設有臺板,并用螺釘將蓋板和定型模板塊固定在一起。

目前,UG,Pro/E 二次開發技術已經應用到注塑模具中[3–5],但擠出定型模的結構設計還停留在二維圖紙上[6–8],擠出定型模結構的設計和審核需要花費大量時間。隨市場需求的不斷增大,提高擠出定型模的設計效率十分必要,因此,基于UG 對塑料異型材擠出定型模進行參數化設計具有重要的意義。

國外在擠出模CAD/CAE 方面的研究一直很活躍,其塑料異型材擠出模具的制造技術已經較為成熟[9]。同時,我國許多企業和研究機構在塑料異型材擠出模CAD/CAE 技術方面也取得了很大的進展[10],張良、胡延平、羅易彬、肖建華和楊勇輝等對此做出了巨大的貢獻[11–15]。

1.定型模二維設計

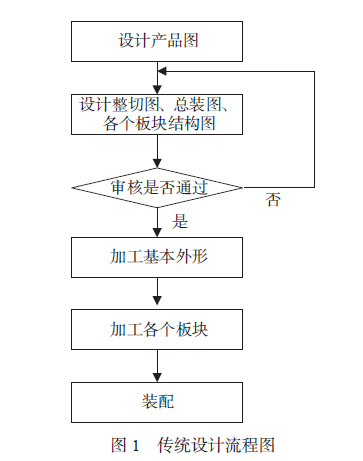

通常塑料異型材擠出定型模二維設計的流程大致如下:根據客戶的要求,畫出塑料異型材的產品圖;根據產品圖畫出定型模的整切圖、總裝圖和各個板塊的結構圖;工程師將設計好的圖紙交由經理審核,對審核不通過的地方重新進行修改,直到滿足要求;根據整切圖加工出定型模的基本外形;將加工出來的定型模進行拆分,并根據各個板塊的結構圖加工定型模的各個板塊;使用螺釘將定型模的各個板塊進行固定裝配。

傳統的塑料異型材擠出定型模設計都是基于二維圖紙,需要畫出定型模的總裝圖、定型模的整切圖和各個板塊的結構圖。圖1 為傳統設計流程圖。同時,定型模的結構檢查和水氣路干涉檢查全都依靠工程師的設計經驗,對工程師的技術水平要求較高。

2.定型模三維參數化設計

2.1 三維參數化設計流程

塑料異型材擠出定型模的三維參數化設計過程大致如下:

根據客戶的要求,確定塑料異型材的產品圖;

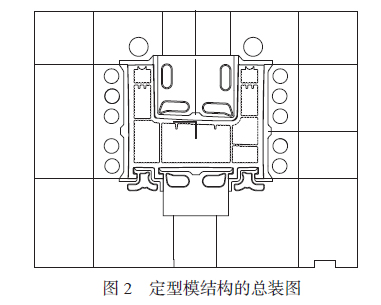

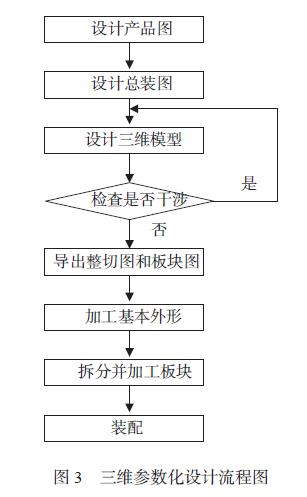

根據產品圖畫出定型模結構的總裝圖如圖2 所示,圖3 為三維參數化設計流程圖;

將定型模結構的總裝圖導入塑料異型材參數化設計系統中,依次設計定型模的基本外形、水路、氣路和裝配;

對定型模模型的水氣路進行干涉檢查,對于出現干涉的地方進行調整,直到滿足要求;

導出定型模模型的整切圖和各個板塊的結構圖;

根據整切圖加工出定型模的基本外形;

將加工出來的定型模進行拆分,并根據各個板塊的結構圖加工定型模的各個板塊;

使用螺釘將定型模的各個板塊進行固定裝配。

2.2 三維模型設計

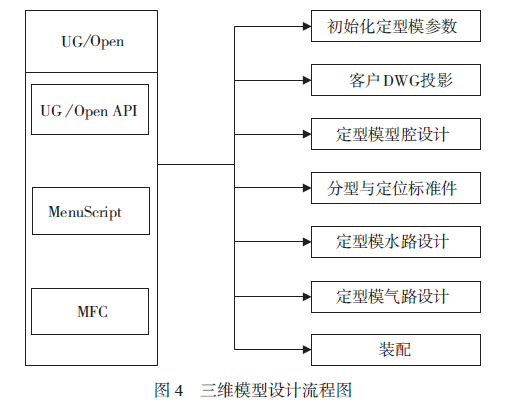

定型模三維模型的設計主要包括初始化定型模參數、客戶DWG 投影、定型模型腔設計、分型與定位標準件、定型模水路設計、定型模氣路設計和裝配等7 個模塊。定型模三維模型設計流程圖如圖4所示。

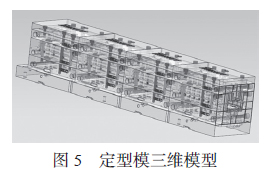

定型模參數化設計系統具有良好的人機交互界面,對于不擅長使用UG 的用戶,也可以通過在操作界面上簡單的操作,完成對定型模模型的設計。相較于定型模二維的圖紙,三維的定型模模型更加簡單直觀,便于演示。使用參數化設計系統設計的定型模三維模型如圖5 所示。

3 三維設計中的關鍵技術

(1) 參數化設計。

通過設計塑料異型材擠出定型模參數化設計系統,用戶可以根據實際需求在操作界面上輸入相應的參數并點擊按鈕完成對定型模的三維設計。同時,對于在定型模設計過程中重復用到的標準件,統一放到UG 的重用庫中,在需要使用時直接調用并修改相應的參數,可以有效地提高設計者的工作效率。

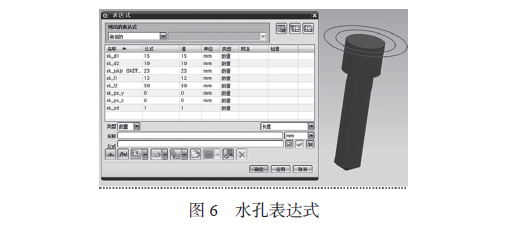

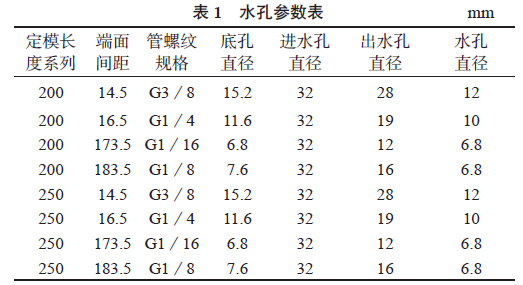

在水孔標準件設計的過程中,完成水孔的建模以后,還需要對相關的尺寸附上表達式,如水孔直徑、長度等。在程序中通過讀取excel 的水孔參數表并根據實際需求獲取水孔相應的參數以完成對水孔尺寸的修改。圖6 為水孔表達式。水孔參數表如表1 所示。

(2) 干涉檢查。

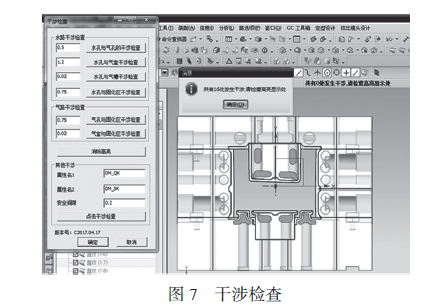

定型模的結構直接決定著產品的質量,而定型模的水路和氣路直接影響著定型模的結構,因此,在定型模三維設計的過程中,定型模水路和氣路的干涉檢查必不可少。

通過在擠出定型模參數化設計系統中加入干涉檢查功能,在擠出定型模設計的過程中,水路和氣路干涉可以很清楚地顯示在界面上,圖7 為干涉檢查圖。

定型模干涉檢查主要是通過對標準件賦予相應的屬性,在程序中通過屬性來獲取標準件相應的特征,從而獲取特征的最小距離,當最小距離小于用戶所要求的距離時,標準件就會產生干涉并以高亮的形式顯示出來,用戶可以移動高亮對象以消除干涉。因此,工程師在設計定型模模型的過程中就可以直接進行干涉檢查,從而減少了審核圖紙的時間。

(3) 導出工程圖。

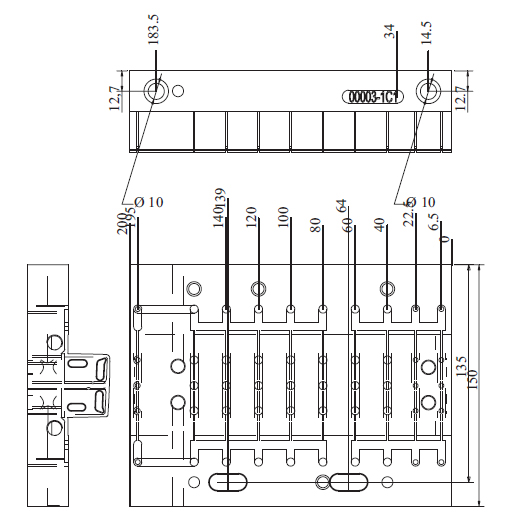

目前,機床加工還限于二維圖紙,因此,用戶設計出定型模的三維模型以后還需要生成二維的工程圖紙才可以用于生產加工。因此,在定型模的參數化設計系統中,加入自動導出工程圖模塊,用戶通過操作人機交互界面,一鍵便可以生成工程圖。

生成各個板塊的工程圖是通過調用圖紙模板將三維模型投影到二維圖紙的對應視圖。先將做好的工程圖模板放在指定的位置,在生成工程圖時可以直接調用,避免每次都重復設置圖紙,減輕代碼的冗余度,同時也保證了結果的準確性。

使用參數化設計系統生成的三視圖有很多冗余線段需要識別并刪除。刪除冗余線段的一般過程是:先對自動生成圖紙時出現的多余線段對應的特征進行分類提取,比如刻字槽線等,通過其特定的線型和位置提取出來之后返回工程圖界面,可以找到視圖中對應的二維線段,再一一刪除。

自動標注的主要原理是基于特征識別。通過各種實體特征對應的工程圖線所具有的不同特點來篩選分類圖線,比如位置信息,線型特點等,將需要標注的線篩選出來進行標注。

導出定型模上板的工程圖如圖8 所示。

4 二維設計與三維設計對比

擠出定型模的二維設計更多的是依靠經驗豐富的工程師,工程師需要設計出定型模的整切圖、產品結構圖和各個板塊的結構圖等多張圖紙,同時,還需要經過較長的審核周期。

擠出定型模的參數化設計只需要根據產品圖設計定型模的總裝圖,導入UG 以后,使用參數化設計系統設計定型模的型腔、水路、氣路和裝配等。定型模的三維模型設計完成以后,使用干涉檢查功能檢查定型模水氣路干涉情況并進行相應的修改。最后使用參數化設計系統導出定型模的整切圖和各個板塊的結構圖用于生產。

3.結論

通過對比塑料異型材擠出定型模的二維設計方法和三維參數化的設計方法,發現使用參數化的設計方法可以有效地降低擠出定型模設計對工程師的要求,減少需要設計的定型模圖紙數量,節省定型模圖紙審核的時間,縮短定型模設計的周期。